This page is also available in English

To miejsce, w którym prezentujemy artykuły, opisy i opracowania pokazujące technikę i technologię mikrofalową w zwięzły sposób. Poruszamy zarówno tematy teoretyczne, jak i praktyczne, będące uzupełnieniem informacji technicznych.

Opisujemy zastosowania mikrofal m.in. do suszenia, podgrzewania, wytwarzania plazmy oraz wspomagania reakcji chemicznych. Wyjaśniamy działanie układów mikrofalowych w systemach Ultra Wysokiej Próżni (UHV), w wysokich temperaturach i w środowiskach agresywnych chemicznie.

MIKROFALE - PODSTAWY BEZPIECZNEJ PRACY

Wpływ na żywe organizmy

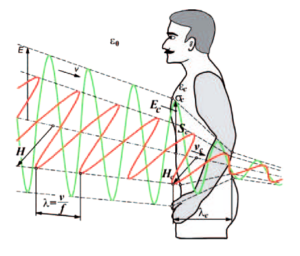

Oddziaływanie mikrofal na organizm zależy od parametrów pola elektromagnetycznego oraz od rodzaju tkanek. Przechodząc przez ciało człowieka, fala elektromagnetyczna przekazuje część swojej energii. Tkanki o dużym uwodnieniu (np. mięśnie i krew) pochłaniają jej najwięcej.

Oddziaływanie mikrofal na organizm zależy od parametrów pola elektromagnetycznego oraz od rodzaju tkanek. Przechodząc przez ciało człowieka, fala elektromagnetyczna przekazuje część swojej energii. Tkanki o dużym uwodnieniu (np. mięśnie i krew) pochłaniają jej najwięcej.

Podstawowym mechanizmem oddziaływania mikrofal są efekty termiczne, czyli lokalny wzrost temperatury tkanek. Układ termoregulacyjny człowieka rozprasza to ciepło w całym organizmie, jednak skuteczność tego procesu nie jest jednakowa dla wszystkich narządów.

Na efekty termiczne szczególnie podatne są struktury o słabej cyrkulacji krwi, m.in.:

- soczewki oczu,

- pęcherz moczowy,

- jądra,

- niektóre odcinki przewodu pokarmowego.

Wzrost temperatury wywołany polem elektromagnetycznym zależy od:

- natężenia pola,

- częstotliwości,

- czasu ekspozycji.

Przepisy BHP w Polsce

Do roku 2016 wystarczyło przestrzegać czasu przebywania w obszarze stref ochronnych:

- bez ograniczeń czasowych w strefie bezpiecznej,

- do ośmiu godzin w strefie pośredniej,

- poniżej ośmiu godzin w strefie zagrożenia (czas zależny od natężenia pola),

- zakaz przebywania w strefie niebezpiecznej.

Na podstawie Dyrektywy Parlamentu Europejskiego i Rady 2013/35/UE z 2013 r wydano w Polsce Rozporządzenie MRPiPS z 2016 r. Tekst jednolity (Dz.U. 2018 poz. 331, z późn. zm.). Na użytkowniku urządzeń spoczywa obowiązek m.in.:

- wyznaczenia zasięgu stref ochronnych,

- oceny zagrożeń występujących w przestrzeni obsługi źródeł pola,

- eliminacji lub ograniczenia nadmiernych zagrożeń,

- przeszkolenia personelu.

Strefa pośrednia obejmuje obszar, w którym pole elektromagnetyczne może powodować skutki pośrednie, takie jak:

- zakłócenia pracy urządzeń elektronicznych (w tym aparatów słuchowych),

- nagrzewanie implantów (np. endoprotez),

- nieprawidłowe działanie wrażliwych urządzeń.

Skutki bezpośrednie oddziaływania pola elektromagnetycznego mogą obejmować:

- miejscowe ogrzewanie tkanek,

- dolegliwości bólowe,

- uczucie swędzenia,

- pobudzenie mięśni.

Strefa zagrożenia to obszar, w którym mogą wystąpić zarówno skutki pośrednie, jak i bezpośrednie oddziaływania pola elektromagnetycznego.

Użytkownik odpowiada za dobór środków ochronnych adekwatnych do danej sytuacji. Podstawą są pomiary pola elektromagnetycznego. W praktyce użytkownik może zastosować np. określony sposób organizacji miejsca pracy:

- wydzielenie i oznakowanie obszaru,

- wprowadzenie zakazu wstępu,

- całkowite zamknięcie pomieszczenia na czas pracy urządzenia.

Limity granicznych pól

Strefy ochronne mają z reguły złożony rozkład przestrzenny pola.

Wartość GPO (Graniczny Poziom Oddziaływania) odnosi się do energii pochłoniętej przez tkanki całego ciała lub jego części (głowa, tułów, kończyny). Limity GPO dla współczynnika SAR (ang. Specific Absorption Rate) określone są w Dyrektywie 2013/35/UE.

Na podstawie pomiarów możliwe jest wyznaczenie przykładowych limitów narażenia wyrażonych w W/m²:

- IPNog-E – granica strefy niebezpiecznej: 150 W/m²,

- IPNob-E – limit operacyjny bazowy: 10 W/m²,

- IPNod-E – granica strefy zagrożenia: 1 W/m²,

- IPNp-E – granica strefy pośredniej: 0,1 W/m².

Uwagi końcowe

Niniejsze opracowanie należy traktować wyłącznie jako zbiór informacji o potencjalnych zagrożeniach oraz sposobach ograniczania ich skutków. <Nie jest to dokument normatywny> ani materiał, na który można się powoływać przy opracowywaniu zasad BHP lub instrukcji stanowiskowych dla osób obsługujących urządzenia i systemy mikrofalowe.

Temat ten jest omawiany szerzej podczas szkoleń organizowanych dla użytkowników urządzeń i systemów kupowanych w MARKOM Microwaves

Osuszanie budynków mikrofalami

Współczynnik przenikania ciepła „U”

Wilgoć w przegrodach budowlanych ma bezpośredni wpływ na efektywność energetyczną budynku.

Sucha ściana ma niższy współczynnik przenikania ciepła „U”, a więc lepszą izolacyjność cieplną. Od 2021 r. wartość współczynnika nie powinna przekraczać 0,20 W/(m²·K). W budownictwie energooszczędnym dąży się do osiągnięcia U < 0,15 W/(m²·K).

Straty ciepła spowodowane wilgocią

Wilgoć w ścianach pogarsza współczynnik „U”. Ogrzanie budynku z wilgotnymi murami i fundamentami wymaga znacznie więcej energii. W miejscach o dużej wilgotności może dochodzić do przemarzania ścian. Przy dużych mrozach woda w murze może zamarzać, co dodatkowo osłabia izolacyjność cieplną i może prowadzić do uszkodzeń struktury muru.

Ocieplenie muru a zatrzymywanie wilgoci

W budynkach, w których ściany ocieplono styropianem, wilgoć nie może odparować na zewnątrz. Tworzy się coś w rodzaju termosu. Podczas naturalnego wysychania ścian wilgoć odparowuje do wnętrza pomieszczeń. Zimą w pomieszczeniach odczuwa się chłód, a latem duszność. Standardowe systemy wentylacji nie zawsze rozwiązują ten problem.

Poziomy wilgotności ścian

W budownictwie obowiązują normy określające dopuszczalne poziomy wilgotności ścian. W praktyce warto znać wartości do nich zbliżone:

< 3% – mur jest suchy. Jest to poziom wilgotności wynikający z naturalnej eksploatacji pomieszczeń. Dążenie do obniżenia wilgotności poniżej 3% jest z punktu widzenia ekonomii i praktyki niecelowe.

3–6% – ściany lekko wilgotne. W celu obniżenia wilgotności zwykle wystarczy jedynie poprawić system wentylacji. Poziom wilgotności należy okresowo kontrolować.

6–10% – wysoki poziom wilgoci. To nie tylko kwestia niesprawnej wentylacji, więc konieczne będzie osuszanie przy użyciu osuszaczy.

10% – ściany bardzo wilgotne. Należy jak najszybciej usunąć przyczynę zawilgocenia i przystąpić do intensywnego osuszania.

Przyczyny zawilgocenia

Przyczyn zawilgocenia jest wiele i nie sposób wymienić ich wszystkich. Niektóre wynikają z przyczyn niezależnych od użytkownika, inne z zaniedbań, a jeszcze inne z nieszczęśliwych wypadków.

Budynki wznoszone do połowy XX w. nie miały hydroizolacji fundamentów, dlatego podciąganie kapilarne wód gruntowych powoduje utrzymywanie się wilgotności fundamentów.

Uszkodzona wentylacja mechaniczna lub nieczyszczone kanały wentylacji grawitacyjnej to częste przyczyny podwyższonej wilgotności w pomieszczeniach mieszkalnych.

Uszkodzenia instalacji wodnej, zerwana rynna lub działania straży pożarnej mogą powodować lokalnie duży stopień zawilgocenia.

Osuszanie ścian mikrofalami

Istnieje wiele metod skutecznego osuszania ścian; poniżej omówiono jedną z nich.

Jednym z rozwiązań jest Generator Mikrofal, zaprojektowany specjalnie do osuszania murów. Tego typu urządzenia są od 2012 r. produkowane przez firmę MARKOM Microwaves dla firm budowlanych i użytkowników indywidualnych.

Mikrofale wnikają w strukturę muru, powodując parowanie cząsteczek wody. Para wodna wydostaje się na zewnątrz, dzięki czemu mur jest osuszany w całym przekroju, podczas gdy inne metody działają jedynie powierzchniowo.

Dzięki temu osuszanie mikrofalami jest 3–5 razy szybsze - niezależne od grubości muru, stopnia zawilgocenia, materiału czy warunków otoczenia.

Szczegółowy opis technologii znajduje się na stronie MARKOM Microwaves.

Praktyczne przykłady

Przy użyciu mikrofal można osuszać nie tylko budynki mieszkalne, ale także obiekty przemysłowe i gospodarcze.

Mikrofale sprawdzają się również przy osuszaniu konstrukcji historycznych. Przykładem jest osuszanie zabytków z I w. n.e., m.in. Mensa Ponderaria, a także obiektów wpisanych na Listę Światowego Dziedzictwa UNESCO: Villa d’Este i Villa Adriana. Zostało to opisane w czasopiśmie naukowym Journal of Cultural Heritage, vol. 67 (2024).

Oryginalny artykuł w formacie PDF udostępnia również MARKOM Microwaves.

Mikrofalowe Głowice Magnetronowe – źródło energii w systemach przemysłowych

Przemysł, produkcja, przetwarzanie – w każdej z tych dziedzin przewaga technologiczna decyduje o konkurencyjności. Głowice magnetronowe stanowią kluczowy element systemów wykorzystujących technologię mikrofalową. To one odpowiadają za kontrolowany przebieg procesów technologicznych, niezależnie od rodzaju i przeznaczenia linii produkcyjnej.

Przemysł, produkcja, przetwarzanie – w każdej z tych dziedzin przewaga technologiczna decyduje o konkurencyjności. Głowice magnetronowe stanowią kluczowy element systemów wykorzystujących technologię mikrofalową. To one odpowiadają za kontrolowany przebieg procesów technologicznych, niezależnie od rodzaju i przeznaczenia linii produkcyjnej.

Mikrofalowe głowice magnetronowe produkowane przez MARKOM znajdują zastosowanie m.in. w przemyśle spożywczym, chemicznym, farmaceutycznym, w produkcji materiałów budowlanych oraz w przetwórstwie tworzyw sztucznych. W wielu liniach technologicznych mikrofale są podstawowym źródłem energii, a możliwość regulacji mocy mikrofal pozwala precyzyjnie dostosować parametry do wymagań poszczególnych etapów procesu.

Opis budowy głowicy pomoże docenić jej wpływ na procesy przemysłowe.

Mikrofalowa Głowica Magnetronowa (ang. Microwave Magnetron Head) to urządzenie elektroniczne generujące fale elektromagnetyczne dużej mocy w zakresie mikrofalowym. Najczęściej wykorzystywanym w przemyśle, nauce i medycynie pasmem jest 2450 MHz ±50 MHz, należące do zakresu ISM (Industrial, Scientific, Medical).

Podstawowe elementy głowicy to: magnetron, zasilacz oraz launcher (krótki odcinek falowodu, do którego podłączony jest magnetron).

W głowicach produkowanych przez MARKOM magnetron pracuje z jedną, stałą częstotliwością. Pomimo prostej konstrukcji jest wyjątkowo skutecznym źródłem energii mikrofalowej.

Zasilacze impulsowe stosowane w głowicach przewyższają tradycyjne zasilacze transformatorowe. Ich główne zalety to:

- utrzymywanie stabilnego zasilania magnetronu, niezależne od wahań napięcia sieciowego,

- kontrola i regulacja parametrów pracy,

- możliwość płynnej regulacji mocy mikrofal.

Launcher, zgodny ze standardem WR340 lub WR430, przekazuje energię mikrofalową z magnetronu do urządzenia lub systemu przemysłowego.

Mikrofale w procesach technologicznych umożliwiają:

- w przemyśle spożywczym – szybkie i równomierne ogrzewanie przy zachowaniu jakości, smaku i struktury produktu,

- w branży chemicznej – równomierne podgrzewanie także agresywnych roztworów,

- w farmacji – precyzyjne suszenie substancji, zwiększające efektywność procesów.

Regulacja mocy mikrofal pozwala dostarczyć dokładnie tyle energii, ile jest potrzebne w danym momencie. Przekłada się to bezpośrednio na efektywność energetyczną i ograniczenie strat – aspekt szczególnie istotny w kontekście globalnych wyzwań związanych z zużyciem energii.

Precyzja decyduje o jakości. Dzięki swojej uniwersalności mogą być adaptowane do różnych procesów technologicznych.

Mikrofalowe głowice magnetronowe są dziś nieodzownym elementem systemów przemysłowych, w których liczy się precyzja, efektywność i elastyczność. Zastosowanie regulowanej mocy mikrofal zwiększa sprawność i stabilność procesów, czyniąc produkcję bardziej zrównoważoną.

Tego typu rozwiązania, elastyczne w różnorodności, realnie wpływają na możliwości obecnego i przyszłego przemysłu.

Znaczenie jednostek w technice próżniowej

W wielu działach pomiar tej samej wielkości fizycznej jest zapisywany przy użyciu różnych jednostek. Czasami jest to uzasadnione czynnikami historycznymi, w wielu przypadkach wynika z praktycznych potrzeb. Oficjalnie obowiązuje układ SI. W praktyce spotkać się można z innymi jednostkami. Przykładem niech będzie odległość, oto kilka wybranych jednostek:

W wielu działach pomiar tej samej wielkości fizycznej jest zapisywany przy użyciu różnych jednostek. Czasami jest to uzasadnione czynnikami historycznymi, w wielu przypadkach wynika z praktycznych potrzeb. Oficjalnie obowiązuje układ SI. W praktyce spotkać się można z innymi jednostkami. Przykładem niech będzie odległość, oto kilka wybranych jednostek:

- metr [m] i jego wielokrotności: [µm] – precyzyjna obróbka CNC, [km] – kartografia. Metr został wprowadzony w XVIII wieku w ramach francuskiej reformy systemu miar, aby stworzyć uniwersalną jednostkę opartą na wymiarach Ziemi.

- cal [in]: używany nie tylko w krajach anglosaskich, w odniesieniu do przekroju rur i skoku gwintów. Pochodzi z systemu imperialnego; jego długość oparta była pierwotnie na szerokości ludzkiego kciuka.

- mila morska (nautical mile) [NM]: odległość mierzona na morzu. Wywodzi się z podziału Ziemi na stopnie szerokości geograficznej – jedna mila morska odpowiada jednej minucie łuku szerokości geograficznej.

- jednostka astronomiczna [AU]: służy do określania odległości w ramach naszego układu słonecznego i poza nim. Wprowadzona w XX wieku, pierwotnie jako średnia odległość Ziemi od Słońca, by ułatwić obliczenia astronomiczne.

- rok świetlny: odległość jaką przebędzie światło w ciągu jednego roku juliańskiego (365,25 dnia), używany w astronomii do określania odległości pomiędzy gwiazdami lub galaktykami. Koncepcja pojawiła się w XIX wieku wraz z rozwinięciem teorii prędkości światła i potrzebą wyrażania ogromnych odległości w przestrzeni kosmicznej.

Zauważyć można, że przemysł, kartografia i astronomia muszą używać różnych jednostek do pomiaru. Ujednolicenie wszystkiego do układu SI nie tylko wprowadziłoby zamieszanie i nieporozumienia, ale byłoby praktycznie nieużyteczne. Rok świetlny to ok. 9,5 biliona (9,5 × 10¹²) kilometrów, czyli 9,5 × 10¹⁵ metrów. Zapis matematyczny jest możliwy, jednak jego użycie praktycznie nie ma sensu. Poza tym, pomiar tak dużych odległości z dokładnością do 1 metra nie jest potrzebny.

Jednostki ciśnienia

Od XVII wieku uczeni próbowali zrozumieć naturę ciśnienia. Torricelli skonstruował pierwszy barometr rtęciowy. Na jego cześć w XX wieku nazwano jednostkę ciśnienia Torr.

W XIX wieku pojawiła się jednostka Pascala – precyzyjnie zdefiniowana w układzie SI. W przemyśle upowszechniły się jednostki bardziej praktyczne. Do dziś obok siebie funkcjonują zarówno jednostki „naukowe” (Pa), jak i „techniczne” (bar, atm), a w technice próżniowej używany jest Torr.

Pascal [Pa] jest jednostką układu SI, definiowaną jako 1 N/m². W fizyce i metrologii stanowi podstawową jednostkę odniesienia, ale w praktyce rzadko spotyka się zastosowania w czystej formie, szczególnie w kontekście próżni, gdzie wartości są bardzo małe i wymagają wygodniejszych podziałek.

Milibar [mbar] to wygodna skala używana w meteorologii i technice próżniowej. Pozwala łatwo opisywać zakres od ciśnienia atmosferycznego aż do poziomów średniej próżni. Równolegle spotyka się też użycie hektopaskala [hPa]. Wybór między mbar a hPa bywa kwestią przyzwyczajenia i tradycji.

Torr jest jednostką historycznie związaną z badaniami próżni. Dziś Torr jest nadal powszechnie używany w fizyce próżni i technologiach laboratoryjnych, ponieważ pozwala intuicyjnie odnosić się do poziomu próżni względem ciśnienia atmosferycznego.

Dobór jednostki wynika nie tylko z matematyki, ale też z praktyki, tradycji i intuicji specjalistów.

Ultra wysoka próżnia (UHV)

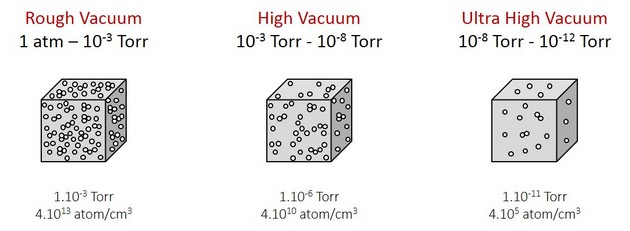

Nieprecyzyjna nazwa „próżnia” odnosi się do odpowiednio niskiego ciśnienia resztkowego, pozostałego po odpompowaniu z komory powietrza. Podział na rodzaje próżni jest umowny i zależy od wartości ciśnienia resztkowego. Ciśnienia rzędu 10⁻10 mbar czyli 7,5 x 10-11 Torr to już ultrawysoka próżnia (UHV). Tak niskie ciśnienia wymagane są w fizyce powierzchni, spektroskopii czy w pracy akceleratorów cząstek.

W celu wyjaśnienia znaczenia niskich ciśnień dla zaawansowanych technologii, na potrzeby tego artykułu w dalszej części wszystkie wartości ciśnienia podawane będą w Torr.

Jakość próżni określana w Torr wskazuje poziom ciśnienia resztkowego. W systemach plazmowych, takich jak stellarator, z komory procesowej odpompowywane jest całe powietrze. Jest to konieczne, ponieważ cząsteczki powietrza przeszkadzają w zapaleniu i utrzymaniu stabilnej plazmy. Dążąc do ideału otrzymuje się ultra wysoką próżnię (UHV) o poziomie od 10⁻⁸ do 10⁻¹² Torr. W każdym cm³ komory pozostaje jednak ok. 106 cząsteczek. To bardzo mało. Dla porównania, w powietrzu o ciśnieniu atmosferycznym znajduje się około 2,5 × 10¹⁹ cząstek/cm³.

Plazma w próżni

Do komory, w której panuje UHV, wprowadza się kontrolowaną ilość gazu. Ilość ta zależy od wielu czynników, ale można przyjąć, że jest to 10¹⁰–10¹² cząstek/cm³. Gazem wprowadzanym do stellaratora może być wodór, jego izotopy: deuter lub tryt, hel, argon, neon czy krypton. W wymienionych gazach wybicie elektronu jest stosunkowo łatwe. W tym celu do gazu należy dostarczyć energię przez jego ogrzanie, skierowanie na niego wiązki lasera lub mikrofali. Elektron ma ładunek ujemny. Atom bez elektronu staje się jonem o ładunku dodatnim. Przy małej ilości cząstek odległość pomiędzy nimi jest bardzo duża. Wybity elektron pozostaje w przestrzeni pomiędzy atomami. Mieszanina jonów i elektronów jest plazmą.

Po zapaleniu plazmy istotne jest utrzymanie stabilnych warunków próżni. Każda dodatkowa cząsteczka powietrza może lokalnie ochłodzić plazmę, powodując jej niestabilność, a w konsekwencji zgaszenie.

Projektując tak skomplikowany system próżniowy jak stellarator, należy uwzględnić szczelność wszystkich elementów komory próżniowej. Parametrem używanym do oceny szczelności jest Torr/minutę, który wskazuje, ile cząsteczek powietrza w czasie jednej minuty dostaje się do wnętrza stellaratora. Może on również sygnalizować za małą wydajność pompy próżniowej. Pomiar nieszczelności lub jego uwzględnienie w analizie procesu jest istotną informacją dla projektanta i operatora systemu.

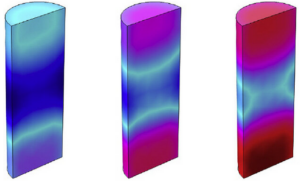

Przykładem elementów stosowanych w stellaratorach są falowody i okna próżniowe produkowane przez MARKOM.

W ten sposób powiązano stopień próżni z ilością pozostawionych w komorze cząsteczek oraz ilością cząsteczek napływających przez nieszczelności. Ma to krytyczne znaczenie w wysoko zaawansowanych procesach technologicznych. Kontrola liczby cząsteczek determinuje powodzenie całego procesu i stabilność plazmy.

Suszenie mikrofalami przy obniżonym ciśnieniu

Wprowadzenie

Suszenie mikrofalami, a tym bardziej mikrofalami przy obniżonym ciśnieniu, jest nadal mało znane szerszemu gronu. Wydajność tego typu urządzeń mikrofalowych (suszarek próżniowych) jest najważniejszą informacją, która pozwala podjąć decyzję o wdrożeniu tej technologii.

Porównanie metod suszenia wskaże, która pozwala skrócić czas i zmniejszyć zużycie energii w wielu procesach przemysłowych.

Wiązanie wody w materiałach

Powszechnie znana jest zasada oddziaływania mikrofal na cząsteczki wody. W polu mikrofalowym zaczynają drgać zgodnie ze zmianami pola. Drgania powodują wydzielanie ciepła, które podnosi temperaturę wody, doprowadzając do jej wrzenia i parowania.

Można rozróżnić trzy sposoby związania wody w materiale:

- powierzchniowy, woda utrzymuje się na powierzchni materiałów higroskopijnych,

- kapilarny, woda znajduje się w kapilarach (cienkich rurkach),

- cząsteczkowy, woda związana jest z cząsteczkami materiału.

W przeciwieństwie do innych metod mikrofalami można skutecznie suszyć praktycznie wszystkie materiały i produkty. Przy obniżonym ciśnieniu, nawet te wrażliwe na wysoką temperaturę.

Suszenie mikrofalami

Do oszacowania wydajności przemysłowego systemu mikrofalowego w procesie odparowania wody można posłużyć się obliczeniami teoretycznymi.

Jeżeli przyjmiemy, że źródło energii wytwarza mikrofale o mocy 1 kW, to moc ta jest równoważna 1 kJ/s.

Jednostką ciepła utajonego jest kJ/kg. Dla wody jest to 2433 kJ/kg.

Szybkość parowania wody określana jest na podstawie stosunku ciepła utajonego do dostarczonej energii. Wynika z tego, że odparowanie 1 kg wody źródłem energii o mocy 1 kW będzie trwało 2433 s, czyli ok. 41 minut.

Ważnym czynnikiem jest to, że mikrofale wnikając do suszonego materiału dostarczają energię w tym samym czasie do całej jego objętości. Nie ma też przeszkód technicznych aby proces suszenia odbywał się w komorze z obniżonym ciśnieniem.

W obniżonym ciśnieniu temperatura wrzenia wody jest niższa. Tak więc mniej energii należy dostarczyć, aby woda zaczęła parować. Obniżając ciśnienie w komorze, czas odparowania 1 kg wody, przy użyciu źródła energii o mocy 1 kW jest jeszcze krótszy.

Suszenie gorącym powietrzem

Suszenie powietrzem z oczywistych względów jest trudne do zrealizowania przy obniżonym ciśnieniu. W tym porównaniu przyjmiemy więc, że suszenie odbywa się przy normalnym ciśnieniu atmosferycznym.

Powietrze dostarczone do suszenia ma wilgotność względną 0% i temperaturę 60 °C (40 °C powyżej temperatury otoczenia) a jego przepływ to 100 l/min.

Na podgrzanie 100 l powietrza o 40 °C w czasie 1 minuty potrzeba ok. 0,08 kW

Po zetknięciu się z suszonym materiałem, który jest zimniejszy, temperatura powietrza spada. Mimo to zostaje w pełni nasycone (ma wtedy wilgotność względną 100%).

Przy mniejszej temperaturze powietrze absorbuje ok. 10 g wody na minutę. W czasie 41 minut odebrane zostanie jedynie ok. 410 g wody.

Porównanie wyników

W czasie 41 minut osuszania mikrofalami odparowany został 1 kg wody. W tym samym czasie ciepłym suchym powietrzem odparowane zostało 0,41 kg wody. Mikrofalami jest więc odparowywana ponad 2 razy większa ilość wody.

Zapotrzebowanie na energię w czasie 41 minut przez mikrofale to 0,68 kW. W tym samym czasie na ogrzanie powietrza potrzeba 3,28 kW. Zapotrzebowanie na energię przez mikrofale jest ponad 4 razy mniejsze.

Praktyczne przykłady

Eksperyment przeprowadziła firma GEA z suszeniem laktozy (mleka w proszku). Użyto zbiorników o pojemności od 10 do 1200 l.

Do usunięcia 1 kg wody, przy użyciu mikrofal o mocy 2,4 kW, wystarczyło ok. 40 min., niezależnie od pojemności zbiornika.

W przypadku suszenia gorącym powietrzem o temperaturze 60 °C, przy przepływie 100 l/min, do usunięcia 1 kg wody potrzebne było od 120 do 270 minut. W tym przypadku znaczący wpływ miała pojemność zbiorników.

Realizowane były również inne projekty pokazujące rzeczywiste możliwości technologii mikrofalowej w tym zakresie. Przykładem może być np. Projekt No: FP6-513205 POLYDRY ``The Development of an in-line energy efficient polymer mikrowave based moisture measurement and drying system''.

Wnioski

Nie uwzględniono tutaj wielu aspektów związanych z oceną skuteczności i wydajności systemów suszenia mikrofalami i suszenia ciepłym powietrzem.

Nawet jeżeli przyjąć, że rzeczywista różnica pomiędzy efektywnością tych dwóch systemów jest o 50% mniejsza to i tak system mikrofalowy nadal ma dużą przewagę.

Przedstawione informacje oraz porównania pozwalają przyszłemu użytkownikowi ocenić, czy rozwiązanie oparte o system mikrofalowy znajdzie zastosowanie w jego systemie.

Płynna regulacja mocy magnetronu – precyzja w przemysłowych systemach mikrofalowych MARKOM

W przemyśle, gdzie efektywność i precyzja mają kluczowe znaczenie, precyzyjne sterowanie mocą magnetronu stała się koniecznością. To właśnie ta funkcja odgrywa istotną rolę w procesach takich jak suszenie, ogrzewanie czy utwardzanie. W MARKOM doskonale rozumiemy tę potrzebę, dlatego oferujemy urządzenia mikrofalowe z płynną regulacją mocy. Takie rozwiązanie zapewnia pełną kontrolę nad procesem i realne oszczędności energii.

W przemyśle, gdzie efektywność i precyzja mają kluczowe znaczenie, precyzyjne sterowanie mocą magnetronu stała się koniecznością. To właśnie ta funkcja odgrywa istotną rolę w procesach takich jak suszenie, ogrzewanie czy utwardzanie. W MARKOM doskonale rozumiemy tę potrzebę, dlatego oferujemy urządzenia mikrofalowe z płynną regulacją mocy. Takie rozwiązanie zapewnia pełną kontrolę nad procesem i realne oszczędności energii.

Sposoby regulacji mocy

W przeszłości zmiana mocy była realizowana przez ustawianie kąta przewodzenia każdej półfali prądu. Wykorzystywano do tego tyrystory lub triaki. Ze względu na liczne wady, m.in. małą efektywność, niską precyzję i wysoki poziom zakłóceń wprowadzanych do sieci energetycznej, ta metoda nie jest już stosowana.

Obecnie powszechnie stosuje się modulację szerokości impulsu (PWM). W uproszczeniu, mikroprocesor steruje napięciem zasilającym magnetron, dzieląc je na szereg impulsów prostokątnych. Regulując czas trwania impulsów (współczynnik wypełnienia), można zmieniać moc wygenerowanych mikrofal. Technika ta zapewnia wysoką precyzję i stabilność regulacji, a także minimalizuje wytwarzanie zakłóceń sieciowych.

MARKOM stosuje w swoich produktach (głowicach magnetronowych, generatorach mikrofal) zasilacze impulsowe z płynną regulacją mocy. Ustawienie mocy mikrofal może być realizowana na dwa sposoby:

- Analogowy – podanie napięcia sterującego (0–5 VDC lub 0–10 VDC), proporcjonalnego do żądanej mocy wyjściowej mikrofal.

- Cyfrowy – sterowanie poprzez port RS485 z wykorzystaniem protokołu Modbus RTU. Każdy zasilacz otrzymuje własny adres sieciowy i może być sterowany indywidualnie.

Kluczowe zastosowania

Zalety płynnej regulacji najlepiej widać w konkretnych zastosowaniach. Nasze rozwiązania, takie jak głowice magnetronowe MMH czy generatory mikrofal MG, są tego przykładem:

- Przemysł spożywczy

Kontrola i ustawienie mocy w systemach MARKOM eliminuje przegrzanie lokalne, gwarantując równomierną obróbkę termiczną. Uzyskuje się wysoką jakość produktu, oszczędność energii i zadowolenie konsumenta.

- Przemysł farmaceutyczny

W produkcji leków precyzja to podstawa. Kontrolowane suszenie substancji czynnych czy precyzyjne ogrzewanie mieszanin – płynna regulacja mocy zapewnia idealne warunki procesowe. To klucz do zachowania właściwości substancji czynnych.

- Przemysł chemiczny i materiałów budowlanych

Od kontrolowanego utwardzania żywicznych klejów po równomierne suszenie farb. Dzięki płynnej regulacji mocy materiały uzyskują wymagane parametry użytkowe: odpowiednią wytrzymałość, trwałość i inne właściwości istotne dla danego zastosowania.

Korzyści z płynnej regulacji mocy

Oszczędności energii i kosztów

Korzystając z opisanego wyżej rozwiązania, możliwe jest dostarczenie energii odpowiedniej do potrzeb. Unika się strat energii i błędów technologicznych wynikających z przegrzania lub niedogrzania. To bezpośrednio przekłada się na niższe rachunki za energię i bardziej ekonomiczną produkcję.

Ochrona delikatnych produktów

Przegrzanie jest jedną z najczęstszych przyczyn wad produkcyjnych. Wrażliwe surowce wymagają odpowiedniego traktowania na każdym etapie przetwarzania. Możliwość swobodnego ustawiania mocy mikrofal pozwala na ich bezpieczne przetwarzanie, bez ryzyka uszkodzeń.

Zrównoważony rozwój

Optymalizacja zużycia energii to realny wkład w ekologię. To również rosnąca wartość wizerunkowa. Zastosowanie układów mikrofalowych z płynną regulacją mocy może być istotnym argumentem we wnioskach o dotacje wspierające efektywność energetyczną i zrównoważony rozwój.

Podsumowanie

Płynna regulacja mocy mikrofal to rozwiązanie istotne z punktu widzenia konkurencyjnej produkcji przemysłowej – o ile system jest właściwie zaprojektowany, dostosowany do aplikacji i zapewnia pełną kontrolę parametrów procesu.

Na profilu LinkedIn lub na stronie Realizacje można zobaczyć w jaki sposób w praktyce Użytkownicy korzystają z naszych rozwiązań.

Likwidacja Szkodników Drewna Mikrofalami

Innowacyjna Technologia Ochrony Drewnianego Dziedzictwa

Innowacyjna Technologia Ochrony Drewnianego Dziedzictwa

Drewno, pozyskiwane ze ściętych drzew i pozbawione kory, jest powszechnie wykorzystywanym materiałem konstrukcyjnym, narażonym na ataki szkodników. Ich aktywność może prowadzić do poważnych uszkodzeń w zabytkowych elementach, konstrukcjach budowlanych czy meblach.

Kołatek i Spuszczel – Główne Szkodniki Drewna

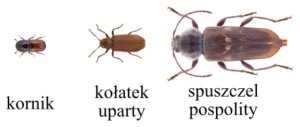

Mylnie uważa się, że to Korniki (Ips Spp.) są odpowiedzialne za uszkodzenia drewna – w rzeczywistości to Kołatek domowy (Anobium punctatum), Kołatek Uparty (Hadrobregmus pertinax) i Spuszczel pospolity (Hylotrupes bajulus) stanowią główne zagrożenie. Kołatek to niewielki chrząszcz ( 3-6 mm długości), którego larwy żerują w drewnie zarówno iglastym, jak i liściastym. Spuszczel pospolity, większy (15- 25 mm długości), atakuje drewno iglaste – np. świerk, jodłę, sosnę czy modrzew.

To właśnie larwy tych owadów drążą chodniki, powodując charakterystyczne odgłosy skrobania i stukania. Widocznym efektem ich działań są wysypujące się z otworów wiórki.

Mikrofale w Służbie Ochrony Drewnianego Dziedzictwa

Tradycyjne metody zwalczania szkodników drewna, takie jak stosowanie środków chemicznych czy gazów, są inwazyjne i nie zawsze skuteczne. Alternatywą jest dezynsekcja mikrofalowa, która polega na podgrzewaniu drewna do temperatury powyżej 55 °C. Proces ten prowadzi do denaturacji (czyli trwałego uszkodzenia struktury białek) szkodników, skutecznie je eliminując. Mikrofale wnikają do wnętrza elementu drewnianego, nie uszkadzając jego struktury, co czyni tę metodę bezpieczną zarówno dla materiału, jak i środowiska. Wiedzą o tym korzystający z naszych zestawów mikrofalowych użytkownicy z wielu krajów. W sekcji Realizacje przedstawiamy nasze wdrożenia zarówno dla polskich, jak i zagranicznych Klientów.

Zastosowanie Generatorów Mikrofal

Specjalistyczne urządzenia, takie jak Generatory Mikrofal, zostały zaprojektowane z myślą o skutecznym zwalczaniu szkodników drewna. Dzięki nim możliwa jest skuteczna likwidacja larw i jaj owadów bez ryzyka uszkodzenia drewna. Technologia ta znajduje zastosowanie w konserwacji zabytków, ochronie konstrukcji drewnianych oraz w usuwaniu szkodników z mebli i innych elementów drewnianych.